隨著食品工業對速凍效率、能耗控制及產品質量穩定性的要求日益提高,現代化的食品螺旋速凍機對機電控制系統的要求也日趨精密與復雜。臺達集團憑借其全面的自動化產品線與深厚的技術積累,為螺旋速凍機提供了高效、可靠且節能的集成解決方案,顯著提升了設備性能與綜合競爭力。

一、 螺旋速凍機控制系統的核心挑戰

螺旋速凍機的核心工藝在于通過螺旋輸送帶,將食品在低溫風幕中以最優化路徑和時間進行均勻、快速的凍結。其控制系統主要面臨以下挑戰:

- 精確的速度與同步控制:多層螺旋輸送帶需要保持嚴格的同步運行,以避免食品堆積或拉扯,同時對升降、入貨、出貨等環節的電機速度有精確要求。

- 寬范圍的溫度控制:速凍庫內溫度通常需穩定在-35℃至-40℃,要求制冷機組、循環風機及風道調節的協同控制具有極高的穩定性和響應速度。

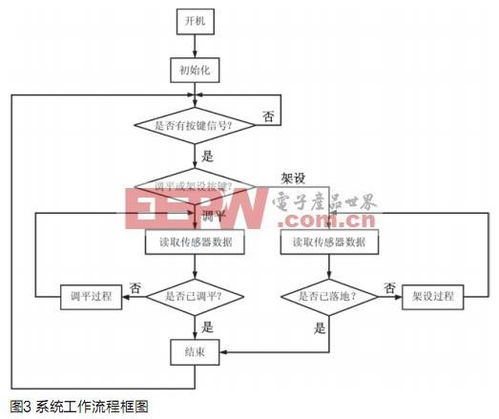

- 復雜的邏輯與順序控制:設備啟停、除霜循環、安全聯鎖、故障診斷等流程復雜,需要可靠的可編程邏輯控制器進行統籌管理。

- 高能耗管理:作為連續運行的高能耗設備,對風機、壓縮機、輸送電機的能效管理至關重要。

- 惡劣環境適應性:控制系統需要在低溫、高濕、振動等惡劣工業環境下長期穩定運行。

二、 臺達自動化產品解決方案架構

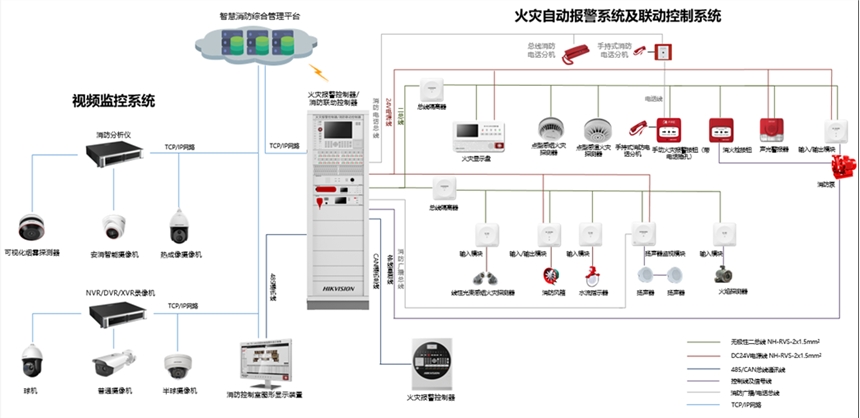

臺達針對上述挑戰,構建了以可編程邏輯控制器(PLC)為核心,變頻器與伺服驅動為執行關鍵,人機界面(HMI)與物聯網網關為交互與管理窗口的完整控制系統。

1. 控制核心:AS系列高性能PLC

- 采用臺達AS系列模塊化中型PLC作為系統主控,其強大的運算能力、多軸運動控制功能和豐富的通訊接口(如EtherCAT, Ethernet/IP)能夠輕松處理復雜的順序邏輯與多軸同步控制任務。

- 通過內置的PID功能模塊,可對庫溫進行精確的閉環調節,并與制冷機組通訊聯動。

2. 驅動執行:C2000系列變頻器與A2系列伺服系統

- 輸送驅動:采用C2000系列高性能矢量變頻器驅動螺旋輸送帶的主電機及升降機構電機。其優異的低速高轉矩特性與精準的速度控制,確保了輸送過程平穩、同步,并可實現節能運行。

- 風機控制:循環風機采用變頻驅動,可根據實際熱負荷智能調節風量,在保證速凍效果的大幅降低風機能耗。

- 精確定位:對于需要精確位置控制的入貨、轉向或出貨機構,可選用臺達A2系列伺服系統,實現快速、精準的點位控制。

3. 人機交互:DOP系列智能HMI

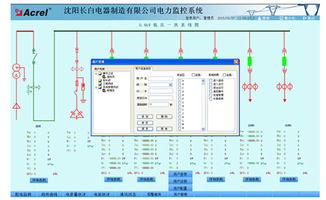

- 配備大尺寸、高亮度的DOP系列人機界面,提供直觀的設備運行狀態監控(如各段溫度、電機速度、運行時間)、參數設置、配方調用及報警歷史查詢功能。

- 圖形化界面便于操作人員快速掌握設備運行狀況,提高操作效率。

4. 系統互聯:DIAS系列物聯網網關與工業網絡

- 通過臺達工業以太網交換機與物聯網網關,可將單臺速凍機接入工廠級SCADA系統或能源管理系統(EMS)。

- 實現遠程監控、數據采集(如能耗、產量、OEE)、預防性維護提醒,助力工廠數字化與智能化升級。

5. 環境適應與輔助:

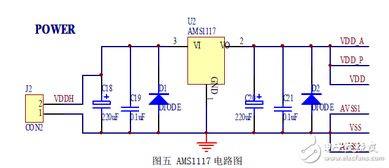

- 所有電氣元件均采用寬溫設計,滿足低溫環境要求。

- 配合臺達電源、斷路器、接觸器等低壓產品,為控制系統提供穩定、可靠的電力保障。

三、 方案優勢與價值體現

- 卓越的同步性與穩定性:基于EtherCAT的高速總線與高性能驅動產品,確保了多電機間毫秒級的同步精度,輸送平穩,產品合格率高。

- 顯著的節能效果:變頻器對風機與輸送電機的柔性控制,結合PLC的智能能耗管理邏輯,綜合節能率可達20%-30%。

- 高可靠性與易維護性:全系列產品工業級設計,平均無故障時間長。模塊化設計和清晰的HMI報警系統,使故障診斷與維護快速簡便。

- 靈活的擴展性與開放性:標準化的網絡接口和模塊化PLC,便于未來功能擴展(如增加視覺檢測、機器人上下料)或與工廠MES系統集成。

- 總擁有成本(TCO)優化:臺達提供“一站式”產品供應,兼容性好,集成度高,降低了采購、安裝、調試及后續維護的綜合成本。

四、 應用展望

臺達自動化解決方案已成功應用于多家知名食品加工企業的螺旋速凍生產線中。隨著工業4.0的深入,臺達將進一步融合邊緣計算、AI推理與云平臺分析,實現速凍工藝的自我優化、預測性維護與全生命周期管理,為食品加工行業創造更大的價值,推動速凍設備向更高效率、更智能化、更綠色的方向發展。