在現(xiàn)代自動化生產(chǎn)領(lǐng)域,高效、精準(zhǔn)的切割工藝是提升產(chǎn)品質(zhì)量與生產(chǎn)效率的關(guān)鍵。雙伺服自動切臺作為高端切割設(shè)備,其性能的穩(wěn)定與精確,很大程度上取決于核心控制系統(tǒng)的先進(jìn)性與可靠性。臺達(dá)機電系列產(chǎn)品憑借其卓越的性能與高度的集成化設(shè)計,在此類設(shè)備中發(fā)揮著至關(guān)重要的作用。

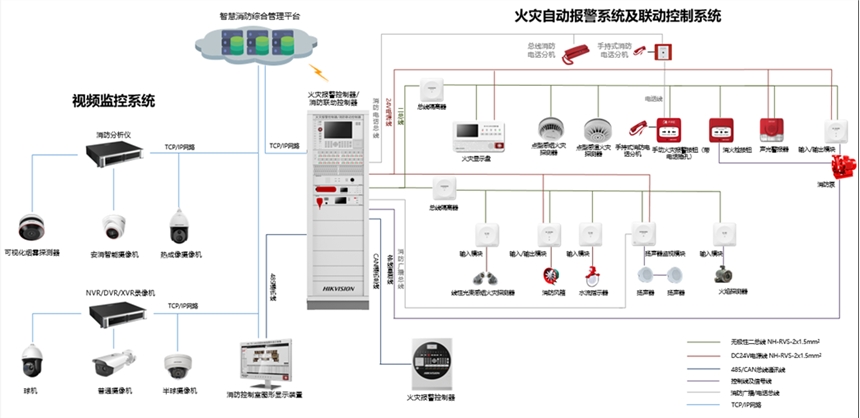

一、系統(tǒng)架構(gòu)與核心組成

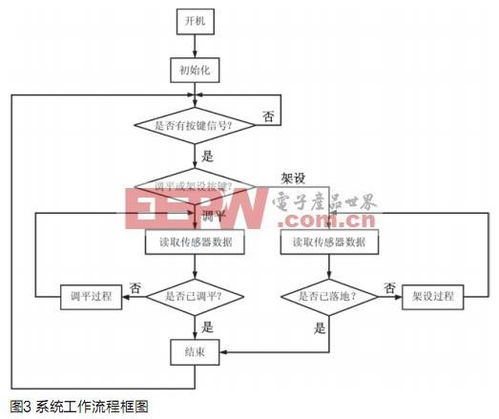

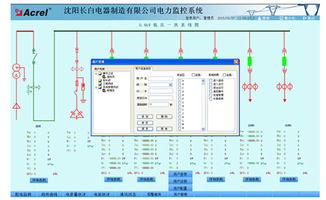

該雙伺服自動切臺的控制系統(tǒng)核心主要由臺達(dá)的DVP系列可編程邏輯控制器(PLC)、ASDA-A2系列伺服驅(qū)動器與電機,以及高精度的人機界面(HMI)構(gòu)成。PLC作為大腦,負(fù)責(zé)接收上位指令、處理傳感器信號,并協(xié)調(diào)整個切割流程的邏輯控制。兩臺高性能伺服系統(tǒng)則分別精準(zhǔn)驅(qū)動送料軸與切刀軸,實現(xiàn)材料的精確定位與同步切割。

二、臺達(dá)產(chǎn)品的關(guān)鍵應(yīng)用優(yōu)勢

- 高精度同步控制:臺達(dá)ASDA-A2伺服系統(tǒng)支持電子凸輪與同步控制功能。通過PLC的精準(zhǔn)編程,送料伺服與切刀伺服能夠?qū)崿F(xiàn)復(fù)雜的同步運動軌跡,確保在高速送料過程中,切刀能準(zhǔn)確、及時地完成切割,切口平整無毛刺,極大地提升了切割質(zhì)量。

- 高速響應(yīng)與穩(wěn)定運行:伺服系統(tǒng)具備的高速響應(yīng)特性,縮短了定位時間,提高了設(shè)備節(jié)拍。其優(yōu)異的抗干擾能力與穩(wěn)定性,保障了設(shè)備在長時間連續(xù)運行下的可靠性,減少了因設(shè)備故障導(dǎo)致的停機損失。

- 便捷的集成與調(diào)試:臺達(dá)機電產(chǎn)品擁有統(tǒng)一的軟件平臺(如ISPSoft編程軟件)。工程師可以在同一環(huán)境中完成PLC程序編寫、伺服參數(shù)設(shè)定以及HMI畫面設(shè)計,各組件間通過高速網(wǎng)絡(luò)(如CANopen)通訊,大幅縮短了系統(tǒng)集成、調(diào)試與維護(hù)的時間。

- 靈活的工藝適應(yīng)性:通過HMI,操作人員可以方便地輸入或切換不同材料的切割長度、速度、數(shù)量等參數(shù)。PLC程序可根據(jù)預(yù)設(shè)配方靈活調(diào)整,使設(shè)備能夠快速適應(yīng)多品種、小批量的柔性化生產(chǎn)需求。

三、弱電系統(tǒng)的整合與優(yōu)化

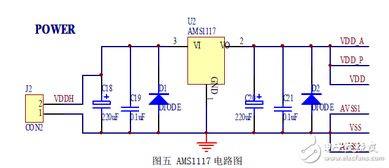

在“弱電系統(tǒng)”層面,臺達(dá)的解決方案展現(xiàn)了強大的整合能力。除了核心的運動控制部分,系統(tǒng)還集成了安全回路、傳感器信號(如光電開關(guān)、編碼器反饋)、氣動元件控制等。PLC統(tǒng)一處理這些低電壓、小電流的信號,通過清晰的程序架構(gòu)和可靠的I/O模塊,確保邏輯控制萬無一失。良好的弱電系統(tǒng)設(shè)計,不僅保證了設(shè)備的安全性,也使電氣柜內(nèi)布線更加整齊,降低了電磁干擾,提升了整個系統(tǒng)的抗干擾性與壽命。

四、應(yīng)用效益

采用臺達(dá)機電系列產(chǎn)品構(gòu)建的雙伺服自動切臺控制系統(tǒng),實現(xiàn)了高精度、高效率、高穩(wěn)定性的運行目標(biāo)。它幫助企業(yè)提升了產(chǎn)品加工質(zhì)量與產(chǎn)能,同時降低了能耗與維護(hù)成本。該成功應(yīng)用案例也充分證明了臺達(dá)在工業(yè)自動化領(lǐng)域,能夠提供從核心控制到驅(qū)動執(zhí)行的一體化、高性能解決方案,為設(shè)備制造商及終端用戶創(chuàng)造顯著價值。

(注:本文基于公開技術(shù)原理與應(yīng)用場景闡述,具體設(shè)備圖片可參考相關(guān)技術(shù)網(wǎng)站。)